Cette page présente des essais d'impression directe d'un circuit imprimé

sur PCB.

Quelles sont les méthodes habituellement utilisées ?

Il est également possible de faire une gravure directe (avec une commande numérique 2 axes).

Les possibilités de chaque méthode ont des limitations diverses. Les méthodes par transfert sont en général limitées par la déformation lors du transfert. (limite la taille max, la finesse). La couche photosensible, méthode assez répandue fonctionne bien et permet d'obtenir de très bonnes finesses, 10/12 mil (250µm) de façon bien reproductible. On peut descendre jusqu'à 8 mil (200 µm), moyennant quelques reprises de pistes 'mangées'. La surface maximale est limitée par les déformations inhérentes à la méthode de transfert (et l'uniformité de l'éclairage UV).

Ici, on s'intéresse à l'impression directe sur PCB par une imprimante laser.

Avantages

Désavantages

Avertissement : une imprimante laser contient des zones où il y a une présence de tensions élevées 230V bien sûr mais également tensions élevées type 4/10kV. Toute manipulation doit n'être effectuée que par des personnes ayant connaissance des risques encourus. Les risques sont du même ordre que sur une TV à tube cathodique. Une imprimante laser contient également ... un laser, l'exposition des yeux à ce laser peut entrainer des lésions occulaires irréversibles ! Attention en particulier avec l'utilisation de PCB double face qui risque de mettre en contact avec de la Haute Tension !!

L'imprimante utilisée est sur une base mécanique de HP 6L (une

canon LBP 660). Le but est de désosser cette base pour que l'on puisse

faire passer un PCB "à plat" au niveau du toner.

Une imprimante laser fonctionne globalement de la façon suivante, vu

du circuit papier :

L'imprimante reçoit les données permettant de créer l'image depuis une liaison extérieure (parallèle, USB, ethernet) ou interne (page de test). Elle charge un rouleau electrostatiquement puis 'décharge' les zones devant recevoir de l'encre par le laser. Ce rouleau passe devant du toner. Le toner adhère au rouleau aux endroits insolé par le laser. L'image formée sur le rouleau est ensuite transférée sur le papier. A ce stade le toner (encre) est simplement déposée sur le papier. Passer un doigt ou un chiffon sur le papier retire l'encre à ce stade. Il faut ensuite 'cuire' cette encre sur le papier, pour celà le papier passe dans un four qui monte instantanément l'encre à plus de 200 °C (?), et fige l'encre sur le papier.

Pour notre utilisation, on ne conserve que la partie dépose du toner cette fois ci directement sur le cuivre. La partie "prise de papier" est délicate à utiliser, l'introduction de la plaque sera manuelle. La partie "four" ne peut pas être directement utilisée. Autant il est possible de cuire rapidement une feuille, autant pour cuire l'encre sur une plaque de cuivre le process est nettement plus long. Le plus simple reste de le cuire à l'extérieur, de préférence sans contact, pour limiter les déformations de l"image. (un four de laser fonctionne par chauffage ET pression de la page). L'aspect 'pression' en même temps que le chauffage poserait également problème pour obtenir la bonne épaisseur.

La tâce principale de la modification consiste à créer

un espace "plat" pour le passage du circuit imprimé.

La 2ème tâche est de garder l'imprimante fonctionnelle (lui faire

croire que le papier se déplace correctement)

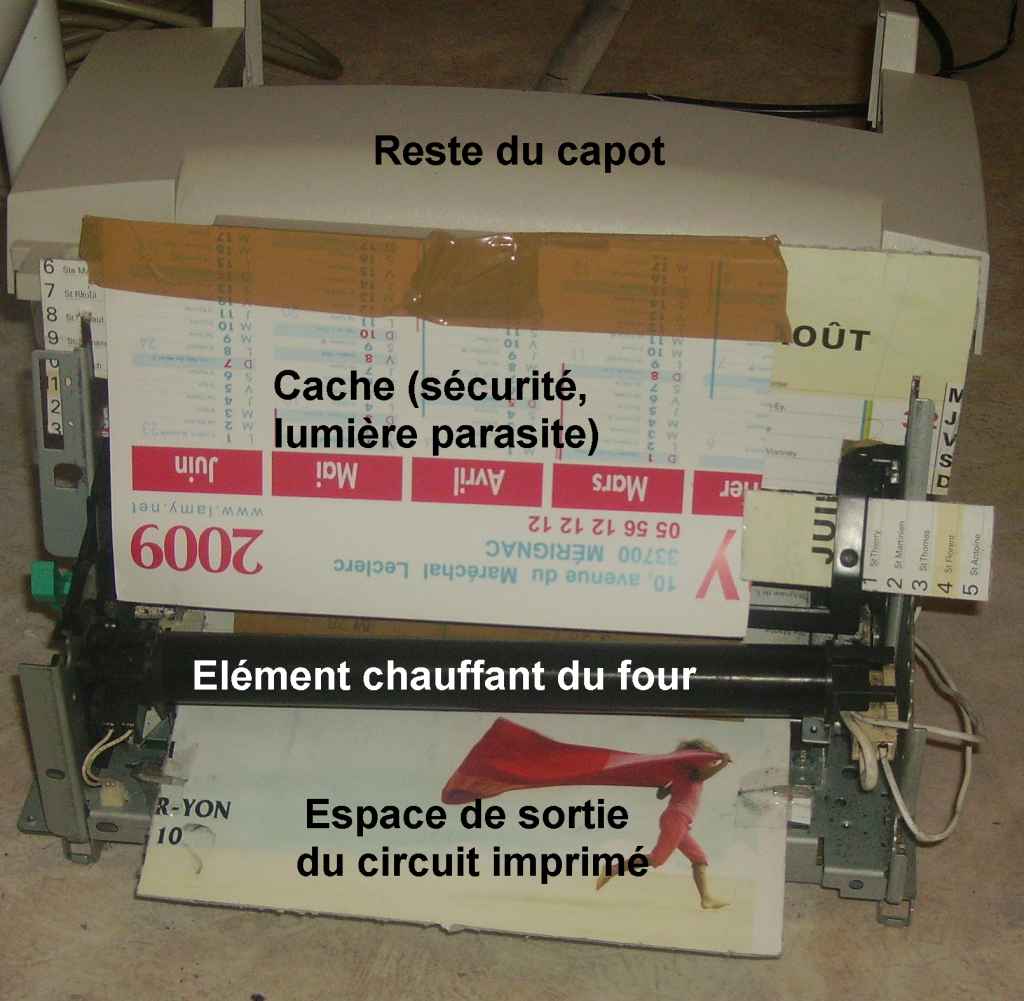

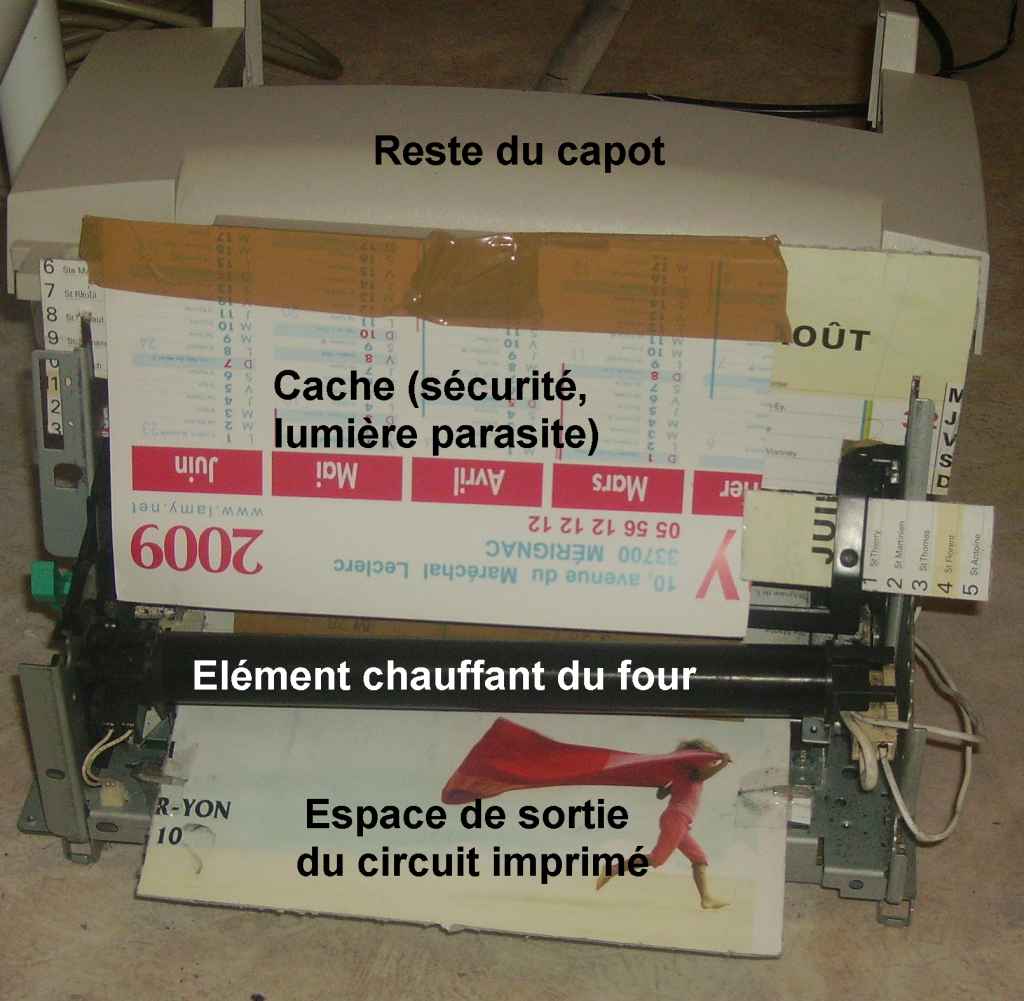

On voit l'espace de sortie (après le toner), il doit être plat et dans l'axe. L'élément chauffant est églament restée (il ne sert qu'à indiquer qu'il est présent). Il pourrait être retiré et remplacée par une résistance simulant la mesure de tepérature (côté gauche de l'imprimante). Attention l'élément chauffant ... chauffe. Attention lors de l'utilisation de ne pas l'oublier.

Le cache et le reste du capot sont là pour un aspect sécurité mais aussi pour limiter la lumière entrant au niveau du toner. La lumière (en particulier lumière du jour) va exposer le toner où on ne le souhaite pas forcément. Concrètement celà se traduit par un voile sur l'image créée sur le PCB.

Vue de l'arrière, on a une plaque qui servira d'entrée (on pose

le PCB dessus et il file ensuite sous le toner puis à la sortie)

Une carte simule les signaux des capteurs de l'imprimante qui ont été

retirés (concrètement dans ce cas, un capteur de prise papier

et de sortie). Le circuit électronique n'est qu'une simple génération

de signaux de type monostable. Tout est déclenché par le capteur

de registre qui détecte le début de la page. On le récupère

pour détecter le début du PCB (par l'intermédiaire d'un

carton support).

La plaque d'alignement au fond permet d'indexer la plaque de carton servant

de support au PCB

Le solénoïde de la prise de papier est conservé. Son claquement

indique qu'il faut faire avancer le PCB pour qu'il soit 'avalé' au niveau

du toner.

Les signaux sont générés par un PIC18F458 (composant obsolète et surdoté par rapport au besoin, un PIC16F plus petit voir de la logique câblée suffit largement). La carte utilisée avait un PIC18F458, avec un quartz de 10MHz configuré en HSPLL, donc tournant à 40MHz (fréquence instruction 10MHz). PAPER_IN correspond au capteur de registre (fourche optique). PAPER_TRAY_IN1 correspond au capteur au fond du bas de feuille, PAPER_TRAY_OUT correspond au capteur sur le devant de l'imprimante, à la sortie papier. Les capteurs douvent être retirés pour ne pas mettre les sorties de la commande que l'on rajoute en court circuit ...

|

#pragma

config OSC =HSPLL #define

PAPER_IN PORTBbits.RB0 // à 1 : présence

papier dans la fourche int last_pin=0; TRISC=(~(BIT0|BIT1|BIT2|BIT3));

// bits en sortie /*********************************/ |

L'enjeu est d'ajuster tout cet ensemble de telle façon que l'on puisse

dérouler une impression correctement. Il est conseillé de commencer

par du papier qui ne 'cassera' rien.

L'entrainement seulement par le toner suffit pour tracter le PCB, il ne doit

pas y avoir de frictions lors de son avancée.

Un risque est d'abimer le rouleau du toner (et donc de rendre le toner inutilisable).

Au niveau du toner, il faut éviter tout impact, toute griffure, en particulier

celà risque de se produire lorsque que le bord du PCB 'rentre' entre

le toner et le rouleau en dessous. De même la surface du PCB doit être

la plus 'lisse' possible pour éviter d'abimer cette surface du rouleau

du toner. De même il faut que l'ensemble soit le plus plat possible (le

risque est plus au niveau qualité d'image que dégradation du rouleau).

Le carton va permettre d'introduire 'doucement' le PCB sous le toner (bord gauche). Il sert aussi à fixer (par du scotch) le PCB sur le carton (au centre). Le bord en haut permet d'indexer le PCB (il glisse contre l'élément d'alignement) et vient masquer le capteur de 'registre'.

Ce capteur détecte le début du papier lorsqu'il est démasqué. Il doit donc être démasqué lorsque le PCB arrive sous le toner. Le réglage se fait par essai/erreur

Une fois la capot ouvert, on voit l'emplacement du toner. Un autre des problèmes est d'assurer que rien ne vient frotter contre le PCB lorsque celui ci avance (sinon, on obtient des traces). Le carton qui 'éloigne', la protection du toner evite qu'elle soit trop repliée. On peut également noter que l'on shunte la protection (à gauche) de présence cartouche + capot fermée. Il peut être nécessaire d'enlever et remettre cette protection pour repartir après un 'bourrage'). A droite c'est la protection optique du laser (si l'on appui pas dessus, le laser ne vient pas impacter le toner)

La réalisation se fait en plusieurs étapes :

La découpe reste classique (scie à métaux, scie sauteuse ou ciseaux si la plaque est fine). A noter que l'on peut obtenir une très bonne précision de placement du dessin sur la plaque (< mm). Les 'marges' peuvent donc être limitées. Il faut nettoyer la plaque, soit mécaniquement (papier de verre fin), soit chimiquement (acétone). On ne doit pas avoir de traces. Cet aspect est important autant pour la gravure (difficile sinon) et pour l'impression. Il faut préparer les bords et les arrêtes pour les rendre les plus 'doux' possible (éviter de blesser le rouleau du toner). Il est indispensable de poncer les arrêtes.

Le dégraissage s'effectue en répandant un produit de nettoyage ménager (dégraissant), et en l'étalant au doigt.On rince ensuite à l'eau claire. On doit sentir que le cuivre n'est pas graisseux (accroche très légèrement).

La colle utilisée est de la colle repositionnable appelée également

colle créative.

On dépose grossièrement cette colle (sans forcément recouvrir 100% de la surface). On ajoute ensuite une goutte d'eau (réllement une ou 2 gouttes), de telle façon que la colle devienne liquide. On étale cette pâte liquide sur toute la surface, en prenant soins de passer partout. Etaler plusieurs secondes, de telle façon que tout soit bien recouvert. Essuyer ensuite le surplus avec un chiffon. Cette étape est délicate car la colle doit être assez liquide pour bien s'étaler et le surplus s'enlever au chiffon, mais pas trop, pour ne pas toute partir.

Une fois réalisé, on doit obtenir une surface plutôt mate, qui est 'accrochante'. Elle ne doit pas être graisseuse, mais accrochante. Si elle est graisseuse, on risque de salir le rouleau du toner. Ne pas toucher cette surface pour ne pas ajouter de graisse dessus (ou de poussières). Cette étape cruciale assurera un transfert correct du toner sur le PCB qui sinon n'adhère pas complètement.

Positionner le circuit sur le carton et l'ancer l'impression. Il peut être

nécessaire 'd'accompagner' le déplacement du PCB, pas pour le

pousser, mais pour s'assurer qu'il ne se soulève pas et se passe bien

sans rien abimer. Si tout est correct on doit obtenir un bon transfert.

On obtient le tracé. On aperçoit 2 légères trainées

sur la piste en bas à droite. Ces trainées sont dues à

un frottement quelque part ... et s'avèrent génante sur des circuit

nettement plus fin.

A ce moment, l'encre n'est pas fixée, il ne faut donc pas toucher les

parties oùde l'encre est déposée.

Si le résultat n'est pas satisfaisant, on peut simplement nettoyer le PCB avec un chiffon et recommencer à mettre de la colle. (on peut éventuellement réimprimer directement dessus, mais l'on risque d'avoir de plus en plus de 'voids', creux dans les zones noires).

Le toner se retire par un chiffon sur les surfaces planes. Le chiffon se nettoie simplement à l'eau froide, en le laissant tremper (vrai pour les vêtements également).

La cuisson se réalise avec tout appareil permettant de porter l'ensemble

à plus de 200°C (grille pain, four, etc). (pas de mciro onde bien

sûr !!)

Pour réaliser la cuisson, utiliser un ustensile permettant de maintenir

le PCB

La métode utilisée :

-mettre le PCB 30s dans le grille pain

-sortir 5 secondes puis enfourner 10s, répéter 4 fois cette 2ème

étape

Le total fait 1mn 30.

La méthode est très loin d'être idéale, il faut

amener le PCB à température assez élevée pour que

le toner fonde, sans détruire le PCB. Une bonne source d'insipration

sont les profils de température utilisés dans les fours de refusion

(beaucoup plus lents qu'ici).

Si l'on ne chauffe pas assez, les pistes vont se détacher. (le toner

qui forme les pistes). Si l'on chauffe trop on détruit le PCB (cloque).

Le PCB contient de l'eau ou de l'humidité qui en se sublimant détruit

ou forme des poches. Si on aboutit à cette isue, la plaque est perdue.

Quelques remarques :

La cuisson à tendence à légèrement minimiser les défauts (trous)

On nettoie ensuite le PCB avec un produit ménager. Aucune piste ne doit

se détacher ! Si c'est le cas, c'est que la cuisson n'a pas été

assez poussée.

Si le résultat n'est pas bon, on peut nettoyer le toner cuit à

l'acétone. Il peut être nécessaire de reponcer légèrement

Webmaster : manu_bat_manu@yahoo.fr